Расчет шпоночного соединения

Опубликовано 01 Окт 2013

Рубрика: Механика | 32 комментария

Одной из самых распространенных, простых и дешевых деталей соединения вала со ступицей зубчатого колеса, шкива, маховика является призматическая шпонка. Клиновые, сегментные и цилиндрические шпонки применяются на практике гораздо реже. Хотя приходилось встречать...

Одной из самых распространенных, простых и дешевых деталей соединения вала со ступицей зубчатого колеса, шкива, маховика является призматическая шпонка. Клиновые, сегментные и цилиндрические шпонки применяются на практике гораздо реже. Хотя приходилось встречать...

...при ремонтных работах все вышеперечисленные типы шпонок, при проектировании новых машин я и мои коллеги применяли исключительно шпоночное соединение с призматической шпонкой, как наиболее технологичное из всех вышеназванных.

Основной задачей, которую выполняет шпоночное соединение, является передача крутящего момента от ступицы валу или от вала ступице. Материалом для изготовления шпонок на практике чаще всего являются Сталь45 и Сталь40Х с временным сопротивлением разрыву более 550…600 МПа.

Шпоночное соединение с призматическими шпонками регламентировано ГОСТ23360-78, а с призматическими высокими шпонками — ГОСТ10748-79. В этих двух ГОСТах даны размеры и допуски на изготовление, как самих шпонок, так и пазов в валу и ступице. ГОСТы можно свободно найти в Интернете и скачать. Они понадобятся в нашей дальнейшей работе. «Выжимки» из этих ГОСТов есть в любом справочнике конструктора-машиностроителя.

Предварительно сечение призматической шпонки выбирается по диаметру вала! Длина шпонки назначается из конструктивных и прочностных соображений.

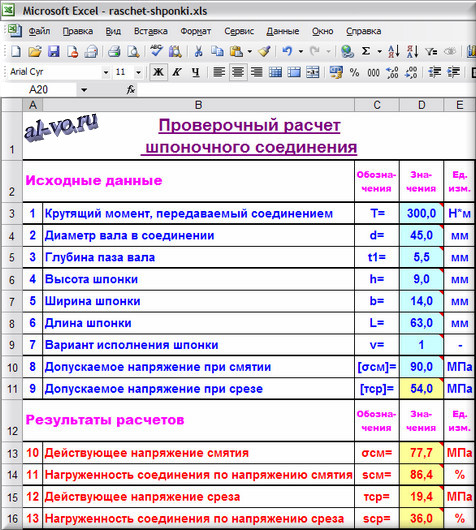

Шпоночное соединение. Проверочный расчет в Excel.

Этот простой расчет можно быстро выполнить в программе MS Excel или в программе OOo Calc.

В ячейки со светло-бирюзовой заливкой пишем исходные данные, в том числе данные, выбранные пользователем по таблицам ГОСТов.

В ячейках со светло-желтой заливкой считываем результаты расчетов.

Синий шрифт – это исходные данные.

Красный шрифт – это результаты расчетов.

Еще раз напоминаю, что в итоговом файле с программой в примечаниях ко всем ячейкам столбца D помещены пояснения — как и откуда взяты или по каким формулам рассчитаны все значения в таблице!!!

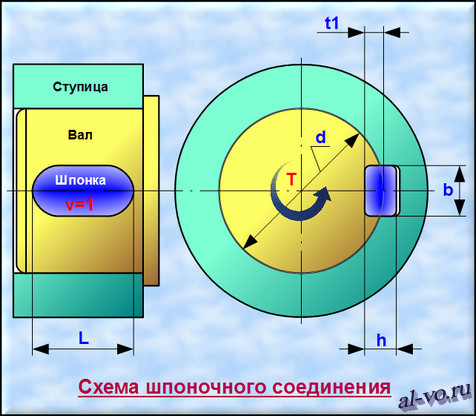

Начинаем по пунктам выполнять алгоритм расчета на примере конкретного соединения. Расчетная схема представлена на рисунке внизу этого текста. Скриншот окна программы расположен сразу после исходных данных.

Исходные данные:

1. Крутящий момент, передаваемый соединением, Т в Н/м пишем

в ячейку D3: 300,0

2. Диаметр вала в соединении (в месте, где установлена шпонка) dв мм заносим

в ячейку D4: 45,0

3. Глубину паза вала t1 в мм вводим

в ячейку D5: 5,5

4. Высоту шпонки, выбранной по диаметру валу, hв мм записываем

в ячейку D6: 9,0

5. Ширину шпонки bв мм вводим

в ячейку D7: 14,0

6. Габаритную длину шпонки Lв мм пишем

в ячейку D8: 63,0

7. Вариант исполнения шпонки (1 — скругленная с двух концов, 2 – без скруглений /параллелепипед/, 3 – скругленная с одной стороны) vзаносим

в ячейку D9: 1

8. Допускаемое напряжение при смятии [σсм] в МПа пишем

в ячейку D10: 90,0

9. Допускаемое напряжение при срезе [τср] в МПа рассчитываем как долю в 60% от допускаемого напряжения смятия

в ячейке D10: =0,6*D10=54,0

Расчет шпоночного соединения:

10. Определяем действующее в соединении напряжение смятия σсм в МПа

в ячейке D13: =ЕСЛИ(D9=1;2*D3*1000/(D4*(D6-D5)*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*(D6-D5)*D8);2*D3*1000/(D4*(D6-D5)*(D8-D7/2))))=77,7

σсм=2*T/(d*(h-t1)*Lр)

при v=1 Lр=L— b

при v=2 Lр=L

при v=3 Lр=L-b/2

11. Рассчитываем процент нагруженности соединения по напряжению смятия sсм в %

в ячейке D14: =D13/D10*100=86.4

sсм=σсм/[σсм]

12. Определяем действующее в соединении напряжение среза τср в МПа

в ячейке D15: =ЕСЛИ(D9=1;2*D3*1000/(D4*D7*(D8-D7)); ЕСЛИ(D9=2;2*D3*1000/(D4*D7*D8);2*D3*1000/(D4*D7*(D8-D7/2))))=19,4

Lр — смотри п. 10

13. Рассчитываем процент нагруженности соединения по напряжению среза sср в %

в ячейке D16: =D15/D11*100=36,0

sср=τср/[τср]

Проверочный прочностной расчет в Excel шпоночного соединения завершен. Выбранная по диаметру вала призматическая шпонка будет работать в соединении, передавая крутящий момент, при напряжении смятия равном 86,4% от допустимого значения.

Несколько итоговых замечаний:

1. Расчеты на срез можно не выполнять, так как смятие всегда наступит раньше для любых шпонок по ГОСТ23360-78 и ГОСТ10748-79.

2. Если одна шпонка не выдерживает нагрузки, то можно поставить две через 180˚ друг от друга. При этом нагрузочная способность соединения возрастет по данным разных авторов в 1,5…2,0 раза.

3. Значения допустимых напряжений смятия [σсм] у разных авторов существенно разнятся:

При стальной ступице и спокойной нагрузке [σсм]=100…150 МПа

При стальной ступице и колебаниях нагрузки [σсм]=75…120 Мпа

При стальной ступице и ударной нагрузке [σсм]=50…90 Мпа

При чугунной ступице и спокойной нагрузке [σсм]=50…75 Мпа

При чугунной ступице и колебаниях нагрузки [σсм]=40…60 Мпа

Для неподвижных соединений [σсм]=(0,3…0,5)*[σт]

Для подвижных соединений [σсм]=(0,1…0,2)*[σт]

Для поверхности с твердостью меньше 240HB [σсм]= 150 МПа

Для поверхности с твердостью 270…300HB [σсм]= 250 МПа (???!!!..)

На практике для неподвижных соединений валов со стальными ступицами при колебаниях нагрузки и отсутствии сильных ударов я успешно применял в расчетах [σсм]=90 Мпа. При этом твердость поверхностей шпонки, вала, и иногда ступицы задавал около 300 HB (28…32 HRC). Наверное, перестраховывался.

4. При разработке рабочего чертежа ступенчатого вала старайтесь расположить шпоночные пазы в одной плоскости и выполнить их одной ширины (даже вопреки рекомендациям ГОСТов). При соблюдении вышесказанного пазы на фрезерном станке будут сделаны за одну установку и без смены инструмента – за что технолог и фрезеровщик вам скажут спасибо!

5. Если внимательно посмотреть на расчетные формулы, то можно заметить, что площадь поверхности смятия и площадь поверхности среза считаются по некорректным формулам! Не учитываются фаски кромок и радиусы скруглений шпонки. Не правильно считается высота, а значит и площадь выступающей из вала боковой поверхности шпонки – не учитывается «спад» окружности. Однако все это не имеет существенного значения и влияния на результат из-за глобальной неопределенности, о которой мы говорили в пункте 3 итоговых замечаний…

Ссылка на скачивание файла: raschet-shponki (xls 39,0 KB).

Статьи с близкой тематикой

Отзывы

32 комментария на «Расчет шпоночного соединения»

Ваш отзыв

спасибо

Александр большое спасибо за грамотное и понятное объяснение расчета шпон. соединения.

Спасибо большое. Все в блоге понятно и хорошо написано. Очень нравится.

Спасибо, все хорошо работает, еще бы добавить сюда расчет вала с этой шпонкой...

Виктор, про вал — тут!

Здравствуй те! У меня вопрос. Если шпонка не находится вся в соединителе, значит ли ето что она не предает крутещи момент по все свою длину? Извините за что так много ошибок, но я болгарин.

Спасибо за ответ

Здравейте! Если часть шпонки, запресованной в вал, не находится в ступице колеса, то, конечно эта выступающая часть не работает — не передает крутящий момент.

Спасибо за ответ. А подскажите почему когда делаю расчет шпонки она длинее соединителя который я выбрал, крутящий момент одинаков?

Не совсем понял вопрос. Шпонка длиннее ступицы по расчету получается? Значит нужно ставить 2 шпонки или применять шлицевое соединение. Или нужно увеличить диаметр вала и размер сечения шпонки.

Спасибо

Давайте сделать пример. Если можно...? Есть барабан для конвейера Т=1800Нм. Помогите с расчетом вала, вибором соединителя и расчет шпонки. Пожалуйста

Пришлите эскиз и полные исходные данные.

Подскажите пожалуйста допускаемое напряжение при смятии дюралюминия и капролона

Не подскажу, Станислав, поищите сами ответ на свой вопрос в Интернете.

Не найдете, возьмите 10%...20% от предела текучести материала (см. конец статьи).

Александр,спасибо!Я так понимаю Вы инженер-конструктор с большим опытом,хотелось бы услышать ваше личное мнение,если такое возможно!Как Вы считаете возможна ли замена ступицы рабочего колеса вентилятора местного отсоса,материал дюралюминий, на ступицу изготовленную из капролона? Характеристики электродвигателя: мощность 30 кВт,частота вращения 730 об/мин.Благодарю за помощь!

Не зная, что у Вас случилось со старой ступицей трудно давать советы. На сколько % она была нагружена в момент действия пусковых ускорений? Какие напряжения возникали в теле? Если был запас 5...10-кратный и разрушилась она от вставленного лома, то можно изготовить из капролона или даже из дерева...

Различные марки дюралюминия (как отчасти и марки капролона) имеют механические свойства различающиеся в 2 раза!!!

Например, предел прочности сплава Д16 без термообработки ~ 240 МПа, твердость ~ 40 HB, после закалки и старения ~460 МПа, ~ 100 HB.

Предел прочности капролона ПА610-Л-СВ30 — 100...140 МПа твердость ~150...200 HB.

Нужно считать для каждого случая замены материала индивидуально. Или точить и пробовать...

Александр,спасибо!Нет,не из-за лома)Разрушение произошло в передней части ступицы,как оказалось на подобных вентиляторах с данным электродвигателем это происходит не в первые. Обратил внимание на то что паз под шпонку на валу не такой длинны,как на ступице.На ступице паз на всю ее длину,а на валу только на половину.Пришел к выводу,что вал электродвигателя не подходит к данному вентилятору,что получается вся нагрузка передается только на переднюю часть ступицы,в следствии чего через некоторое время(пуски,остановы,работа) происходит разрушение именно в передней части!На данный момент проточили паз на валу как полагается,но заменить новую ступицу нечем!Через интернет пришел к выводу, что можно попробовать изготовить из капролона! Какой конкретно дюралюминий не известно, чтоб получить точные расчеты. Поэтому и обратился к вам, чтоб чисто теоретически вы оценили данную затею!

Если, Станислав, есть возможность сделать стенку ступицы потолще, чем была, сделайте. Думаю, после доработки паза вала капролоновая ступица будет работать. А из стали почему не хотите сделать?

Александр,так и хотим, увеличить толщину стенки,чтоб ступица по весу не отличалась от дюрали. Из-за веса, из стали думаю получится довольно весомая деталь, по сравнению с капролоном или дюралюминием, боюсь сильной нагрузки на вал из-за массы. Благодарю за помощь!!!

Благодарю!

День добрый! А данный расчет можно применить для расчета шпонки у мнгоступенчатого насоса? Условно шпонка сечением 2*2мм, длина 1000ммм, вал 30мм. Максимальный момент 800н.м. По расчету вроде подходит. Или нужно считать рабочую часть шпонки именно суммой ступиц установленных на этот вал

Алексей, здравствуйте.

В вашем случае нужно считать отдельно части шпонки в каждой ступице, ведь нагрузка (момент) и длина у каждой ступицы своя.

Если длины ступиц одинаковые, то достаточно выбрать наиболее нагруженную ступицу и выполнить расчет только для нее.

Здравствуйте.

При расчёте по этой табличке с формулами, получается странный эффект — уменьшаю глубину паза вала — уменьшается напряжение смятия и нагруженность соединения. Таким образом, если на валу Ф70 и 720Н*м момент, сделать шпонку 14*14*60, то получаем нагруженность 71%, а если уменьшить глубину паза до 1мм — уже 38,2%, а если дерзнуть уменьшить до 0,01мм — вообще красота — 35,5% и так далее, можно и микрон глубину паза сделать — будет напряжение смятия ещё меньше (согласно табличке).

Забыл указать — в первом случае глубина паза вала =7мм. и напр. смятия = 63,9МПа

Добрый день, Александр.

Ничего странного нет. Глубину пазов вала и ступицы не делают какими в голову придет. Эти размеры регламентирует стандарт, как и размеры самих шпонок.

По стандарту h-t1 всегда меньше t1, поэтому расчет ведется по выступающей из вала части боковой поверхности шпонки и ступице!

ГОСТы указаны в начале статьи.

Спасибо за понятное объяснение расчета шпоночного соединения.

По вашим допускаемым напряжениям смятия я бы ни один кран шаровой бы не смог бы сделать в разумных габаритах.

Для начала литература: Справочник Анурьева том 1, ГОСТ 34287-2017 и СТ ЦКБА 010-2004 и СТ ЦКБА 026-2005.

По таблице 9 ГОСТ 34287-2017 для соединения F10: шпонка 8×7х45 из стали 45 выдерживает крутящий момент в 500 Нм на валу диаметром 28 мм — проверено практикой (как и все рекомендованные соединения из этого ГОСТа до фланца F30). Начиная с крутящих моментов за 32000 Нм (с F35) можно делать вал диаметром сильно меньше рекомендованного по ГОСТу.

Если вал не сворачивает, то поставив 2 шпонки, можно передать двойной крутящий момент. Напряжения смятия, среза, изгиба и кручения лучше брать из Анурьева. А там сталь 45 выдерживает на смятие минимум 210 МПа в самом мягком состоянии при напряжении временного сопротивления 610 МПа. Сами валы делаются из расчёта предела текучести не менее 550 МПа. Есть поправки на режимы работы — смотрите Анурьева. В дополнение какие еще можно получать характеристики сталей смотрите СТ ЦКБА 010 и 026 для легированных и чёрных сталей, для нержравеек СТ ЦКБА 016.

По этим данным в совокупности шпонка 14×9х63 из стали 45 спокойно выдерживает 2000 Нм на закалённом валу из стали 20Х13 диаметром 48 высотой 65 мм.

Приходилось делать переходной вал для соединения покупного крана DN700 PN100 с покупным пневмоприводом на Мкр=48000 Нм — рассчитывал шпоночное соединение по Анурьеву том 2. Кроме того из-за того что долбить шпоночные пазы вглухую сейчас не умеют, то пришлось делать сборный вал: с запрессовкой закалённой втулки со внутренними шпоночными пазами в вал с последующем штифтованием её 4 закаленными штифтами 20×100 мм. Испытания кранов подтвердили правильность расчётов и шпонок и штифтов.

Как то так!

Это не мои допускаемые напряжения!

Все значения допустимых напряжений [σ…] и [τ…] – это или предел текучести материала σт или предел прочности σв, умноженные на коэффициент безопасности kб (0<kб<1), который назначается по ряду совокупных факторов. Факторы – это условия эксплуатации, требования по безотказности, требования безопасности, стоимость, долговечность...

Как-то эдак!

Здравствуйте.

Прошу помощи в расчетах, т.к. я не инженер, а гаражный железячник...

Конструирую цепную передачу для почвофрезы для трактора 24 л.с. Передача вращения на вал с двух сторон через автомобильный мост. Скорость вращения вала ~130 об/мин. Цепь однорядная 16В (25,4 мм) с двухсторон. Необходимо «насадить» звезды с двух сторон вала. Каждая звезда толщиной 40 мм и диаметром 90 мм посадить на вал 30 мм. Здесь напрашивается шлицевое соединение, но на своем фрезерном и токарном я не смогу сделать это соединение правильно. Потому хочу сделать плотную посадку и использовать шпоночное соединение. Для вала 30 мм. я использую шпонку шириной 10 мм. Но я не могу расчитать, достаточно ли одной шпонки на 1 звезду, не срежет ли ее. Могу использовать две шпонки через 180 гр.

24л.с.=17652Вт

КПД привода=0,7 (пусть будет примерно)

Момент на валу=17652*0,7/(3,14*130/30)=900Н*м

Ну а дальше скачивайте файл и считайте.

...

Не проходит вариант даже с двумя шпонками на одну звездочку.

Хотя, все зависит от точности изготовления, твердости поверхностей, наличия ударных нагрузок,...

Огромное спасибо за ваш ответ!

Можно ли считать, что мощность двигателя, 24 л.с. (17,6 кВт) в процессе обработки почвы тратится не полностью на вращение фрезы, а еще и на движение? Могу предположить, что только половина мощности развиваемая двигателем (величину взял «от потолка»), тратится на фрезу. В таком случае, можно отталкиваться от 8,8 кВт на валу фрезы. Если мощность подводится к валу с двух сторон, то, нагрузку на 1 звезду можно поделить еще на 2. Но все равно расчет выдает большую нагрузку на 1 шпонку. Но если применить 2 шпонки и нагрузку поделить, пусть не в 2 раза, а хотя бы на 1,5 — расчет выдает 83 МПа, остается даже небольшой запас.

Можно ли соображения, приведенные выше, считать верными? Или я залез в соображения и за деревьями леса не вижу?

В расчетах использовался вариант шпонки 2, стальная ступица и ударная нагрузка — 90МПа.

Не зная полной схемы приводов сложно сказать что-нибудь более определенно, но ход ваших мыслей — верный. Однако, если остановить все механизмы и направить всю мощность двигателя на «заклиненный» расчитываемый привод, то шпонки не выдержат. Тем не менее — это может послужить защитой для других элементов привода, предохранив их от перегрузки.

Считать всё следует в комплексе.